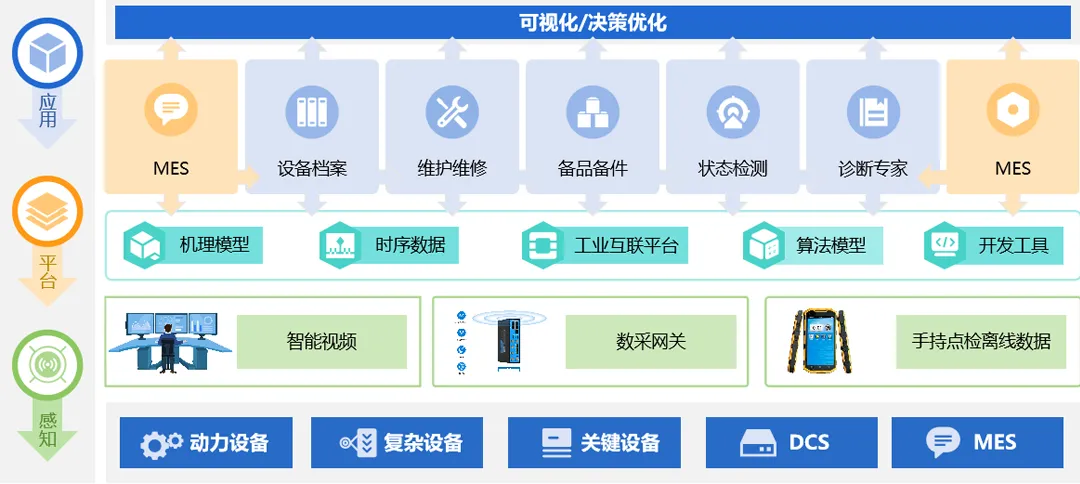

该系统实现采集设备的管理功能,涵盖了企业资产管理的各个方面。应用平台包括项目管理、维护管理、设备检修管理、资产管理、备品备件管理、资源管理、标准化管理、特种设备管理、能源管理、安全管理、离线巡检和能源KPI等。这些应用平台的功能旨在全程跟踪项目管理、全面设备维护、全面资产管理、备品备件管理、全面资源管理、标准管理和安全管理体系等,帮助企业实现精细化管理。此外,还包括采集设备的管理功能,如运行管理、能源仪表管理和能源转换系统管理。这些功能旨在帮助企业实现对设备的全面监控和管理,确保设备的正常运行和能源的高效利用。

功 能 框 架

综 合 展 示

通过建立集团级/工厂级/车间级统一指标管理平台,将指标口径可视化、指标管理权限化、指标分析合理化等应用到企业内生产、管理、监管、优化流程中,减少手工业务、手工报表,形成统一的指标数据支持平台,实现生产数据的统计类指标平台落地,并形成业务价值,最终推进企业生产管理工作全流程的数字化转型。

设备资源管理

本系统对设备资源进行集中管理,包括设备配置、状态监测、维护计划和故障排除等。通过实时监控设备的运行状态,系统能够自动识别设备的异常情况,并及时触发报警和相应的处理措施。此外,系统还提供设备维修记录管理功能,以帮助管理者跟踪设备的维护历史并制定合理的维护计划。

多协议支持

本系统支持工业领域使用的通信协议,如PROFIBUS、Modbus、EtherCAT、EthernetIP、Modbus/TCP、MQTT、CAN、PROFINET、OPC UA等。能够与各种通信协议进行集成,确保数据的准确传输和实时交互。能够最大程度地兼容市面上80%以上的通用协议。支持定制化协议配置与私有协议开发。

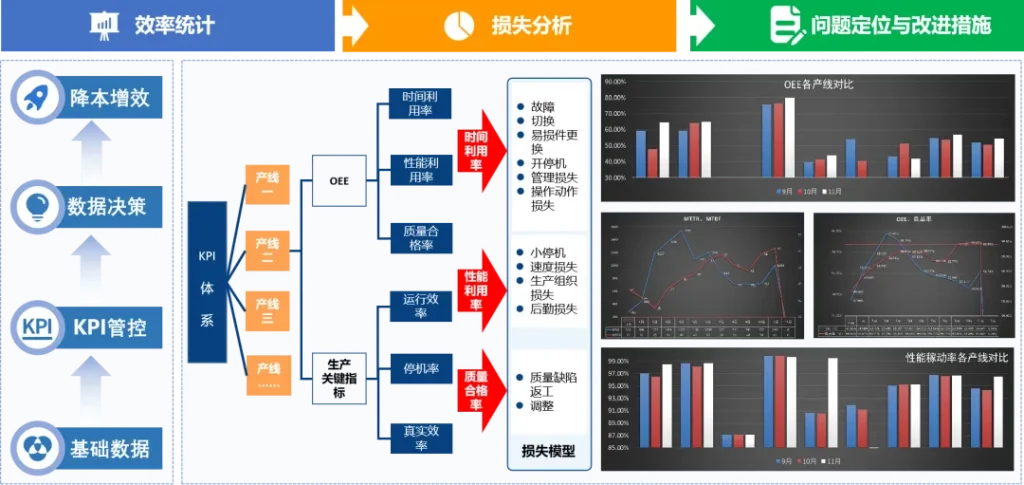

设备指标分析功能

- 支持单一指标分析:趋势分析、时间维度下钻与上卷分析、空间维度下钻与上卷分析。

- 支持多指标分析:对标分析、实绩分析、KPI分析、同类型设备对比、升序与降序的排名。

- 支持指标规则定义:同比与环比分析、占比、最大、最小、平均等。

设备拓扑与车间工艺图

- 实现数据可视化:可在后台配置数据关联,实时展示来自各种传感器和设备的数据,可直观地查看各种参数(如温度、压力、流量等)的实时变化。

- 多图元展示:支持多种图形元素,如矩形、圆形、三角形等常规形状与电力、水处理、环境、传感器等多场景图元。每种图元都可以独立配置,以便用户根据需要选择和定制。

- 动画和动态效果:支持数据的变化用颜色、渐变、隐藏、位移以及其它动态的方式显示,使用户更容易监测与理解数据与业务变化。

指标对比分析

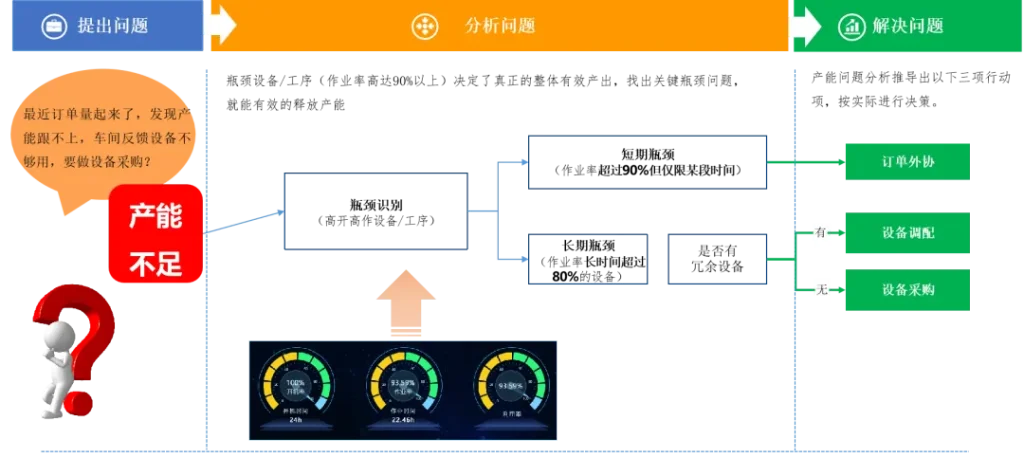

- 多维度状态图分析:用户可以选择同一车间、工序或类型的设备,并查看多个设备在同一天内的作业、待机、调试、在线和离线状态,可更全面地了解设备的运行状况,分析生产瓶颈,并评估综合效率。

- 时间粒度设备性能分析:用户可以针对不同的时间粒度(例如,日、周、月),选择特定的设备进行作业率、利用率、在线率和开机率的对比分析。这种分析有助于了解设备的性能变化,预测设备的劣化趋势,并制定针对性的维护计划。

- 单设备状态跟踪与效率评估:用户可以对单个设备进行不同时间粒度的状态分析,包括作业、待机、调试和在线等。通过跟踪这些状态变化,可以对设备的工作效率和性能进行深入了解。这种分析还可以用于对比不同班组与人员的效率差异,提高整体的生产效益。

应用场景分析

- 设备数据实时采集与汇总:系统具备强大的数据采集功能,能够从各种数控机床和其他生产设备中实时获取关键性能指标。通过数据汇总,为后续的深入分析提供基础。

- 多维度指标对比分析:当某个数控机床的OEE偏低时,系统能够迅速筛选出与其他产线或预期标准的差异。通过多条产线的对比,帮助管理者快速定位问题产线。

- 深入指标剖析与原因定位:针对筛选出的OEE偏低的产线,系统提供一系列指标分析工具,如时间稼动率、质量分析、运行效率和停机率等。通过这些详细的数据,可协助现场工程师迅速定位异常指标及其背后的原因。

- 故障与异常诊断:系统能够根据历史数据和实时监测结果,协助现场工程师进行识别设备故障、小停机、调试时间长和人员操作不熟练等问题。这些诊断结果为进一步的原因分析和改进措施提供了依据。

- 改进措施与优化建议:基于上述分析,现场工程师可总结造成OEE偏低的各种原因,并为管理者提供针对性的改进措施和建议。

本系统满足各种车间、工序或设备的监控需求,支持自定义数据采集、报警阈值和通信协议。通过SCADA技术,实时数据以直观方式展示,并支持动画效果。通过提供丰富的指标分析功能,帮助管理者洞察设备效率和潜在问题。设备资源管理及多协议支持确保数据交互和对接。结合配置、显示、分析功能,本系统助力企业了解设备性能、提高生产效率、确保稳定运行并做出明智决策,是设备监控和生产管理的强大工具。